از ورق تا کارتن: سفری به قلب صنعت بستهبندی

در دنیای امروز که هر محصول از کارخانه تا دست مصرفکننده مسیری طولانی را طی میکند، کارتن بیش از یک جعبه ساده است؛ او قهرمان گمنام زنجیره تأمین، محافظ کالا در برابر ضربه، رطوبت و فشار، و همزمان حامل پیام برند و اطلاعات محصول به شمار میرود. اما کمتر کسی به عمق این صنعت نگاه میکند: چگونه یک ورق ساده مقوایی به کارتن محکمی تبدیل میشود که میتواند صدها کیلوگرم بار را تحمل کند؟ در این مقاله از سایت پارت کارتن ، قدم به قدم این سفر را دنبال میکنیم؛ از لحظهای که کاغذ خام (یا ضایعات بازیافتی) وارد خط تولید میشود تا لحظهای که کارتن آماده بستهبندی روی پالت میرود.

۱. نقطه آغاز: مواد اولیه و تولید ورق پایه (لایههای لاینر و مدیوم)

اکثر کارتنهای صنعتی امروز از نوع مقوای موجدار (Corrugated Board) هستند. این ورق سهلایه (یا بیشتر) از سه جزء اصلی تشکیل شده:

- لاینر (Linerboard): دو لایه خارجی صاف و محکم که ظاهر کارتن را میسازند.

- مدیوم (Fluting Medium): لایه میانی که به شکل موج (فلوت) درمیآید و اصلیترین عامل مقاومت فشاری کارتن است.

این لایهها معمولاً از کاغذ کرافت یا تست لاینر ساخته میشوند. بیش از ۷۰–۸۰٪ مواد اولیه در ایران و جهان از کاغذ بازیافتی تأمین میشود؛ ضایعات کارتن جمعآوریشده از شهرها، مغازهها و انبارها.

فرآیند اولیه:

- ضایعات → خرد شدن و خیساندن → تولید خمیر کاغذ (پالپینگ مکانیکی یا شیمیایی)

- تصفیه خمیر → حذف ناخالصیها

- ورود به ماشین کاغذسازی → تشکیل ورق نازک روی توری → پرس → خشک کردن با سیلندرهای بخار → رولگیری

در کارخانههای بزرگ، رولهای عظیم کاغذ (با عرض ۲.۵ تا ۳.۲ متر و وزن چند تن) تولید میشوند. اما در بسیاری از کارتنسازیهای ایران، کارخانهها رول یا شیت آماده را از کاغذسازان خریداری میکنند و مستقیم وارد مرحله کوروگیتور میشوند.

۲. قلب خط تولید: دستگاه کوروگیتور (Corrugator) – تبدیل ورق به تخته موجدار

اینجا جایی است که ورق ساده به مادهای فوقالعاده مقاوم تبدیل میشود.

کوروگیتور یک خط پیوسته به طول ۱۰۰–۱۵۰ متر است که شامل بخشهای زیر میشود:

- Single Facer: کاغذ مدیوم از میان غلتکهای داغ و دندانهدار عبور میکند و به شکل موج (A, B, C, E, F فلوت) درمیآید. سپس چسب نشاستهای داغ روی نوک موجها زده میشود و لایه لاینر اول به آن میچسبد → تولید ورق تکجداره (Single Wall).

- Glue Machine و Double Facer: برای کارتنهای قویتر (دوجداره یا سهجداره)، لایههای بیشتری اضافه میشود.

- خشککن و خنککننده: ورق داغ با بخار و فشار خشک و صاف میشود.

- برش عرضی و طولی (Slitter Scorer Cutter): ورق به ابعاد دلخواه برش میخورد و خطوط تا (Score Lines) ایجاد میشود.

انواع فلوت رایج در ایران:

- فلوت B (۳–۳.۵ میلیمتر): تعادل خوب مقاومت و چاپپذیری – پرکاربردترین

- فلوت C (۴ میلیمتر): بیشترین مقاومت فشاری

- فلوت E (۱.۱–۱.۵ میلیمتر): نازکتر، مناسب جعبههای کوچک و چاپ باکیفیت

خروجی این مرحله، شیتهای کارتن خام (ورقهای بزرگ موجدار) است که هنوز صاف و بدون چاپ هستند.

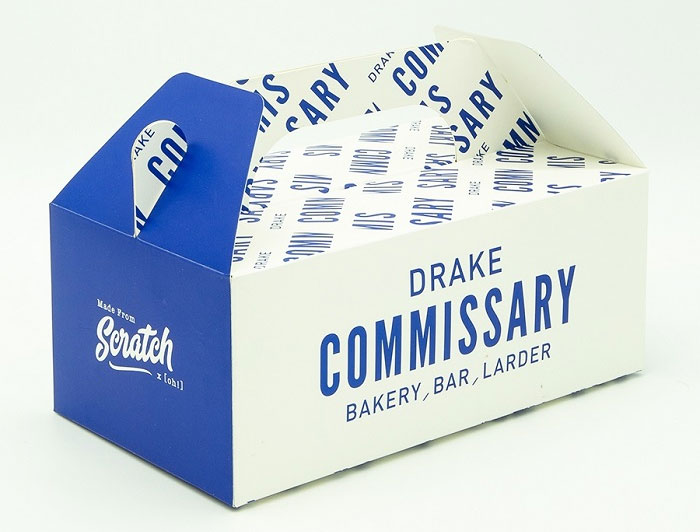

۳. چاپ و طراحی: جایی که کارتن هویت میگیرد

اکثر کارتنهای امروزی چاپ افست یا فلکسو دارند.

- چاپ فلکسو (رایجترین در کارتنسازی صنعتی): سرعت بالا، هزینه کمتر، مناسب تیراژهای زیاد. جوهر پایه آب استفاده میشود.

- چاپ افست (برای کارتنهای لوکس یا کوچک): کیفیت تصویر بسیار بالا، اما معمولاً روی ورق لمینتشده انجام میشود.

- لمینت (اختیاری): لایه نازک چاپ افست روی ورق موجدار چسبانده میشود تا ظاهر لوکس ایجاد شود (جعبههای لوازم آرایشی، الکترونیک و غیره).

در این مرحله، طرح گرافیکی (لوگو، بارکد، مشخصات محصول، آیکونهای بازیافت) روی شیت چاپ میشود.

۴. دایکات و شیارزنی: تبدیل ورق تخت به الگوی جعبه

دستگاه دایکات (Die Cutter) یا پلاتن دایکات یا روتاری دایکات وارد عمل میشود.

- قالب دایکات (معمولاً از چوب چندلایه + تیغ فولادی) شیت را برش میدهد.

- همزمان خطوط چینخوردگی (Creasing) ایجاد میکند تا جعبه به راحتی تا شود.

- سوراخهای دستگیره، دریچه هوا یا ونت (برای میوه و سبزی) نیز در این مرحله زده میشود.

انواع برش رایج:

- فلوتکات → برش ساده برای جعبههای معمولی

- پانچینگ → برای جزئیات پیچیدهتر

خروجی: شیتهای برشخورده و شیاردار که هنوز تخت هستند (به اصطلاح Flatbed یا Knock-down).

۵. مرحله نهایی: لبچسب، منگنه و فولدینگ – تولد کارتن سهبعدی

دو روش اصلی برای بستن کنارهها وجود دارد:

- لبچسب (Gluing): چسب سرد یا گرم روی لبه اعمال میشود، سپس دستگاه فولدر-گلوئر کنارهها را تا کرده و فشار میدهد تا بچسبد. سرعت بسیار بالا (تا ۳۰۰–۵۰۰ جعبه در دقیقه).

- منگنهزنی: برای کارتنهای خیلی سنگین (صنعتی، صادراتی، میوه) دو یا چند منگنه بزرگ فلزی زده میشود. مقاومتر در برابر رطوبت و فشار.

برخی خطوط مدرن فولدر-گلوئر اتوماتیک دارند که همه کارها (تا کردن، چسب زدن، فشار) را بدون دخالت دست انجام میدهند.

۶. کنترل کیفیت، بستهبندی و ارسال

قبل از خروج از کارخانه:

- تست ECT (Edge Crush Test) برای مقاومت لبه

- تست BCT (Box Compression Test) برای تحمل وزن روی هم

- بررسی چاپ، برش و چسبندگی

سپس کارتنها به صورت تخت (Flat) روی پالت بستهبندی و به انبار مشتری ارسال میشوند.

نتیجهگیری: چرا این سفر اهمیت دارد؟

از یک رول کاغذ بازیافتی تا جعبهای که میوه را سالم به دست مشتری میرساند یا کالای صادراتی را در کانتینر محافظت میکند، صنعت کارتنسازی ترکیبی شگفتانگیز از مهندسی مکانیک، شیمی چسب، طراحی گرافیک و اقتصاد چرخهای است. در ایران سالانه صدها میلیون مترمربع ورق موجدار تولید میشود و این صنعت مستقیم و غیرمستقیم صدها هزار نفر را مشغول نگه داشته است.

دفعه بعد که جعبهای را باز میکنید، لحظهای به این سفر فکر کنید: از جنگل یا سطل بازیافت، از میان غلتکهای داغ و تیغهای تیز، تا دستان شما رسیده است. کارتن فقط جعبه نیست؛ داستان هوشمندی بشر در حفاظت از کالایش است.